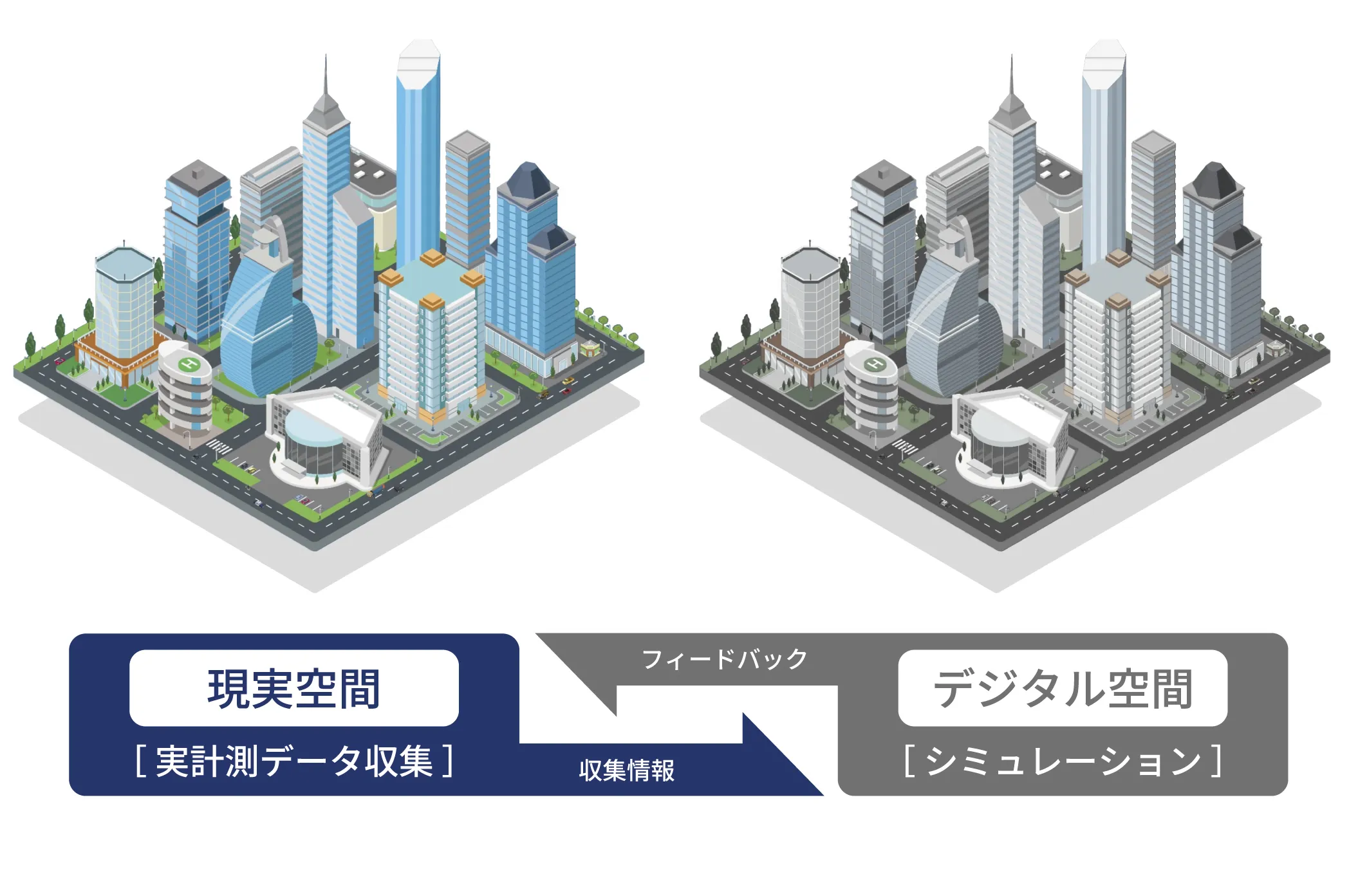

デジタルツインとは

実際に収集した情報に基づき、仮想上の事象(環境、場所、生物、資産、システム、デバイス等)を再現するデジタル複製技術のことです。

再現された仮想事象上で様々なシミュレーションを行う事で、従来のシミュレーションと比較してより精度の高いリスク予測や最適事象の構築が可能となります。

Example

課題解決の一例「CAE解析結果が実試験結果と合致しないので困っている」そんな問題を解決するデジタルツインシステムのご紹介です。

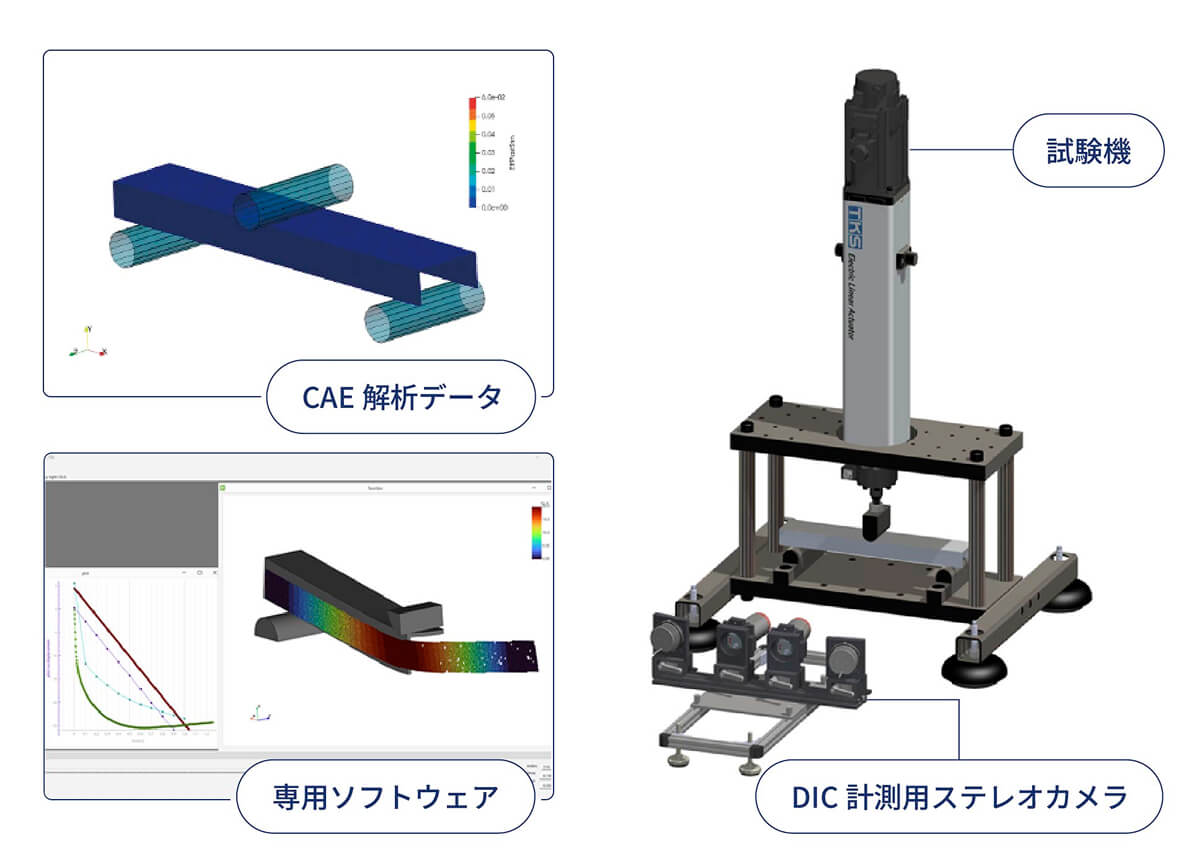

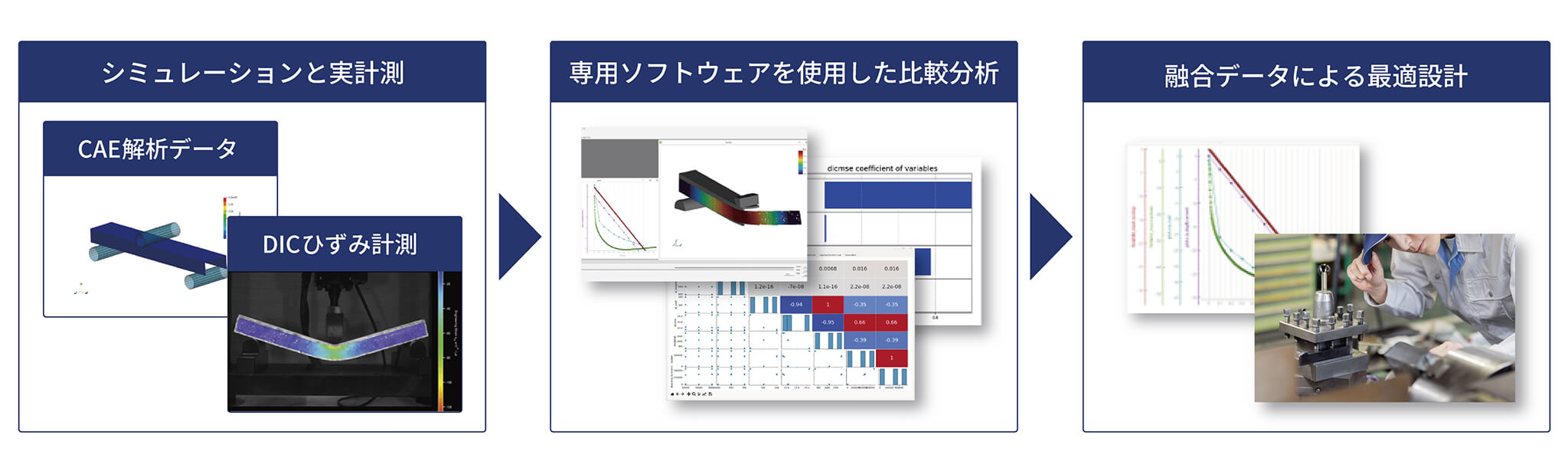

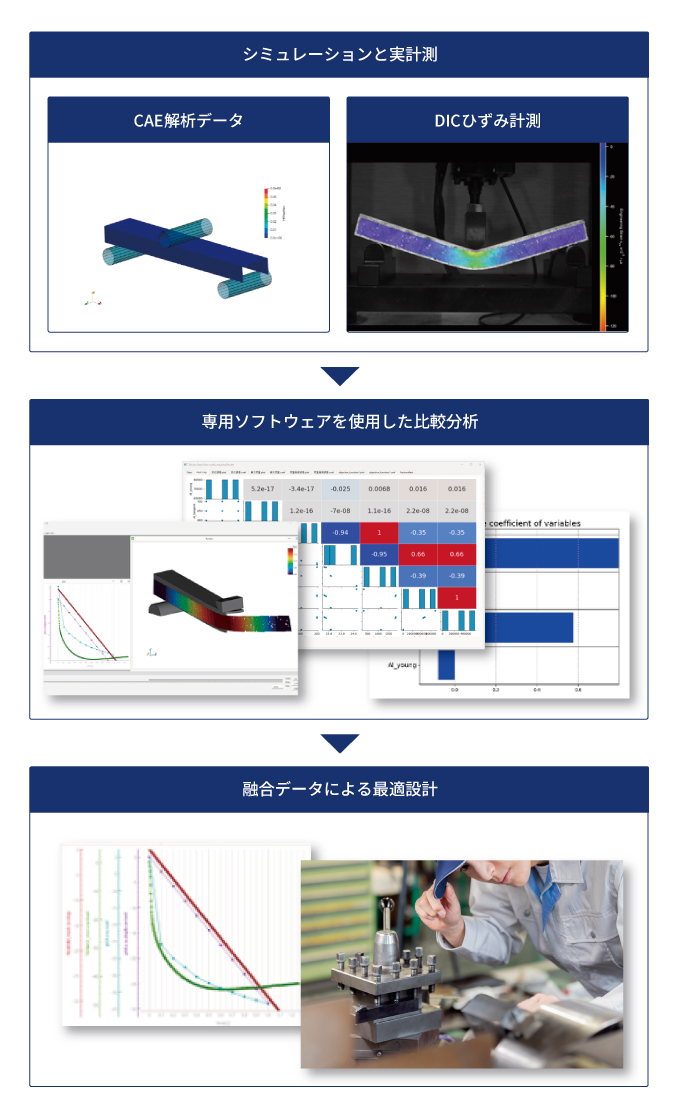

デジタルツインシステムの構成

ここでご紹介するデジタルツインシステムは、

CAE解析及び試験機とDIC計測を組み合わせた事例です。

この事例では大きく4つの効果が期待できます。

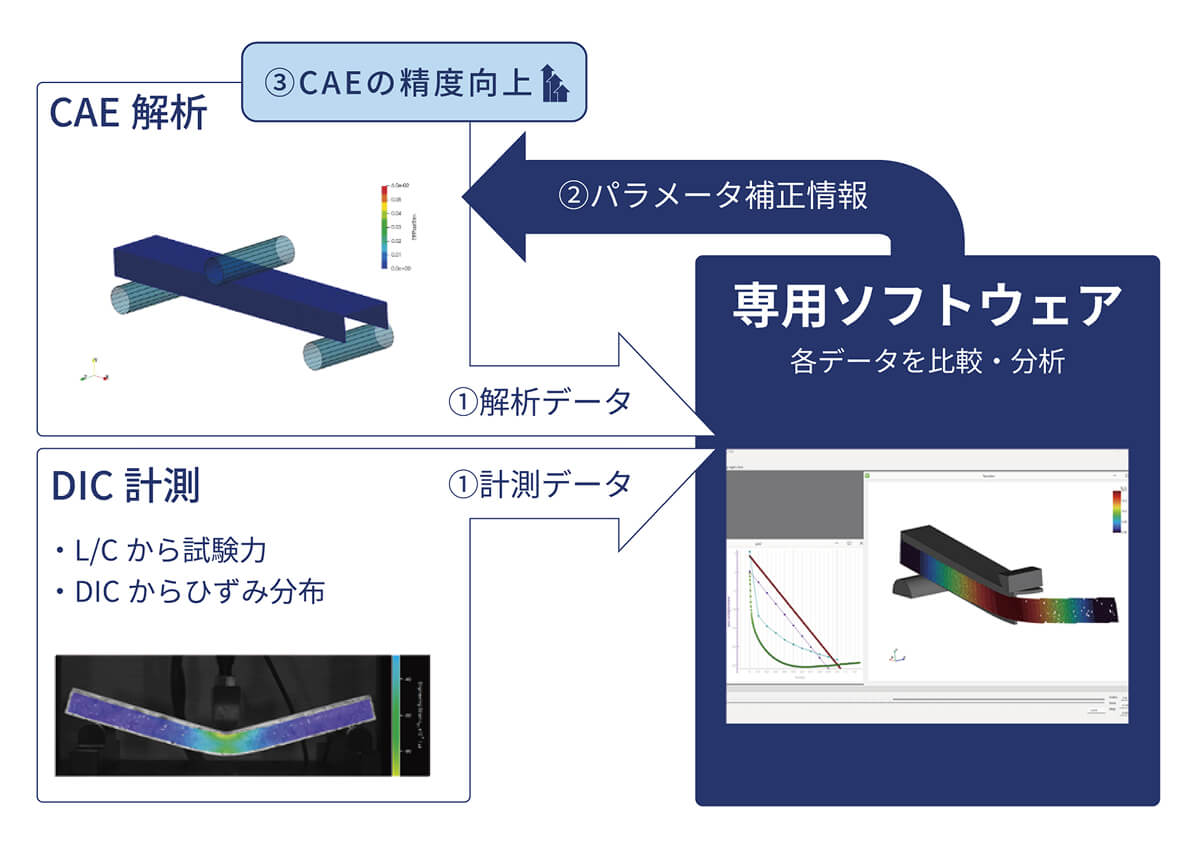

CAE解析結果の検証と精度向上

既存のCAE解析データと試験機で取得したDIC計測データを専用ソフトウェアで比較・分析し、両者が整合する様にCAEパラメータを補正し、CAE解析の精度を向上させます。これにより、実試験とシミュレーションの妥当性確認も同時に行え、より確かな設計根拠を得ることができます。

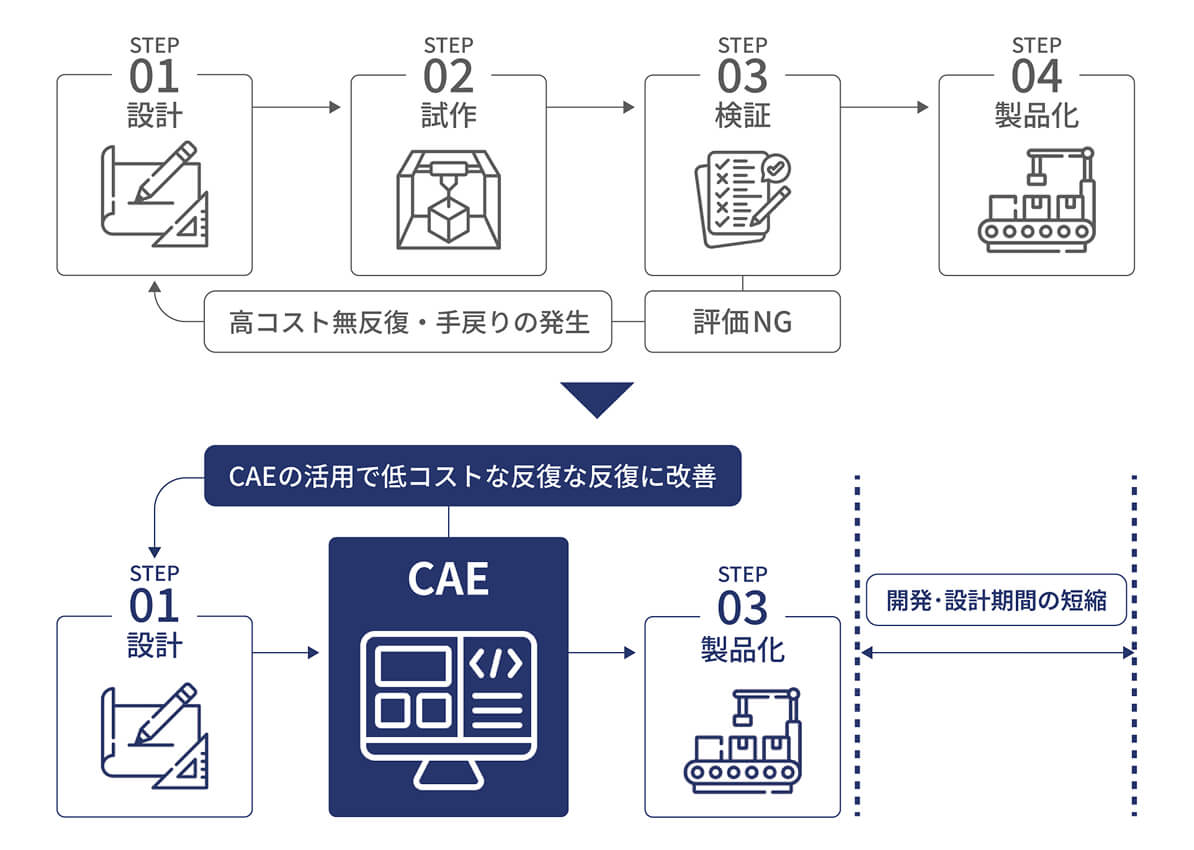

CAEの有効利用による開発・設計期間の短縮

計測困難部位の物理現象(例えば応力、ひずみの局所量の評価、塑性の発生、

滑りの発生、ワーク裏面や内部の計測など)の評価や、製品の特徴パラメータ(材質、摩擦係数、ボルト張力など)を変化させた場合の製品性能の体系的な評価を、本システムで実試験との整合性を得たCAE上で行うことにより、

試作や試験の削減が行えます。

試験の効率化

専用ソフトウェアの多彩な機能が、試験の効率化を支援します。

さらに、比較・分析のプロセスを追うことで、CAE解析に必要な各種パラメータの有効性を検証でき、設計改善に資する知見の獲得にもつながります。

DICによる計測品質向上と評価時間の短縮

従来のひずみゲージ計測では、ゲージを貼った部位の単一方向のみの計測であるため、広範囲のひずみ計測には多くのひずみゲージを貼る必要があり、さらにゲージ貼りの精度が取得するデータの信頼性に大きく影響するという課題がありました。

DICによる計測では、ゲージ貼りによる段取り時間や精度の不規則さが除去され、信頼性向上とともに評価時間の大幅な短縮が図れます。

practical use

デジタルツインシステムの活用

高度分析を可能にするCAE・実計測データ融合評価

物理法則に基づく高度なデジタルツイン技術により、実機試験の挙動を仮想環境で忠実に再現し、応力やひずみ、直接観測が困難な内部状態の可視化・解析が可能となります。

将来的に実試験とデジタルツインが常時連携することで、試験条件の事前検討や長期試験の予測が可能となり、試験プロセスの抜本的な効率化が期待されます。デジタルツイン技術は、ものづくりの精度とスピードを飛躍的に向上させる革新技術であり、次世代の開発・設計・品質保証を支える中核技術として、重要な役割を担うことが期待されています。